سیلیکون حرارتی

سیلیکون حرارتی

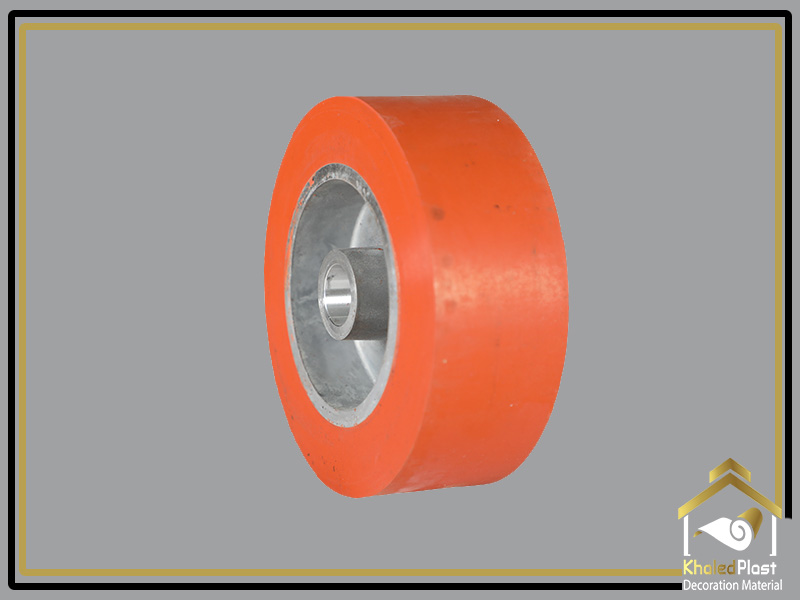

چرخ لاستیکی سیلیکونی مناسب برای ماشینهای مهر زنی داغ است و دارای ویژگیهای متعددی است که آن را برای این کار مناسب میکند. مواردی که میتوان بهعنوان مزیتهای این چرخ لاستیکی دانست عبارتاند از:

- مقاومت در برابر حرارت: چرخ لاستیکی سیلیکونی دارای وسیعترین محدوده دمای کاری (-100 تا 350 درجه) است

- مقاومت در برابر سایش، آب، صدا و استیل کربن دو برابر: این ویژگیها باعث افزایش ارزشافزوده محصولات میشود

- مقاومت در برابر پیری ازن، پیری نور و هوا: لاستیک سیلیکونی ولکانیزه میتواند در شرایط فضای باز برای چندین سال قرار گرفته و همچنان عملکرد خود را حفظ کند .

بهعلاوه، این چرخ دارای مشخصات فنی متنوعی است که میتواند بر اساس نیازهای ماشینهای مهر زنی داغ سفارشی تهیه شود

با توجه به این مشخصات، چرخ لاستیکی سیلیکونی مناسب برای استفاده در ماشینهای مهر زنی داغ است

چرخ سیلیکونی حرارتی برای ماشینهای مهر زنی داغ، پرسهای حرارتی، ماشینهای لبه باند، ماشینهای انتقال حرارت و ماشینهای لمی نیت قابلمصرف است. بستهبندی فرآیند چاپ انتقال، چرخ مهر زنی داغ یک محصول مصرفی برای چاپ ویژه، مقاومت در برابر درجه حرارت بالا 250-350 ℃، 30-90 سختی Shore A است. سفید و قرمز در رنگهای دیگر نیز موجود است.

اندازه معمولی چرخ سیلیکونی: سوراخ داخلی 25 میلیمتر / 30 میلیمتر * قطر بیرونی آلومینیوم 130 میلیمتر / 140 میلیمتر * سیلیکون کل قطر بیرونی 200 * طول 10-160 میلیمتر

مقاله در مورد چرخ سیلیکونی حرارتی برای ماشینهای مهرزنی داغ

چرخ سیلیکونی حرارتی، یک جایگزین مناسب برای چرخهای لاستیکی در ماشینهای مهرزنی داغ است. این نوع چرخ دارای ویژگیهای متعددی است که آن را برای این کار مناسب میسازد. مهمترین مزیتهای این چرخ عبارتاند از:

- مقاومت در برابر حرارت:

- چرخ سیلیکونی حرارتی قابلیت کار در دماهای بسیار بالا را دارد و میتواند در دماهای بین -100 تا 350 درجه سانتیگراد عمل کند.

- مقاومت در برابر سایش و آب: این چرخ دارای مقاومت بالا در برابر سایش و آب است که باعث افزایش عمر مفید آن میشود.

- مقاومت در برابر پیری: چرخ سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و همچنین پیری هوا است.

با توجه به این ویژگیها، استفاده از چرخ سیلیکونی حرارتی در ماشینهای مهرزنی داغ بهعنوان یک جایگزین مناسب و مؤثر برای چرخهای لاستیکی توصیه میشود.

مقاله در مورد چرخ سیلیکونی حرارتی برای ماشینهای مهرزنی داغ

چرخ سیلیکونی حرارتی، یک جایگزین مناسب برای چرخهای لاستیکی در ماشینهای مهرزنی داغ است. این نوع چرخ دارای ویژگیهای متعددی است که آن را برای این کار مناسب میسازد.

مزایای استفاده از چرخ سیلیکونی حرارتی:

- مقاومت در برابر حرارت: چرخ سیلیکونی حرارتی قابلیت کار در دماهای بسیار بالا را دارد و میتواند در دماهای بین -100 تا 350 درجه سانتیگراد عمل کند.

- مقاومت در برابر سایش و آب: این چرخ دارای مقاومت بالا در برابر سایش و آب است که باعث افزایش عمر مفید آن میشود.

- مقاومت در برابر پیری: چرخ سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و همچنین پیری هوا است.

با توجه به این ویژگیها، استفاده از چرخ سیلیکونی حرارتی در ماشینهای مهرزنی داغ بهعنوان یک جایگزین مناسب و مؤثر برای چرخهای لاستیکی توصیه میشود.

مقاله در مورد چرخ سیلیکونی حرارتی برای ماشینهای مهرزنی داغ

چرخ سیلیکونی حرارتی، یک جایگزین مناسب برای چرخهای لاستیکی در ماشینهای مهرزنی داغ است. این نوع چرخ دارای ویژگیهای متعددی است که آن را برای این کار مناسب میسازد.

مزایای استفاده از چرخ سیلیکونی حرارتی:

- مقاومت در برابر حرارت:چرخ سیلیکونی حرارتی قابلیت کار در دماهای بسیار بالا را دارد و میتواند در دماهای بین -100 تا 350 درجه سانتیگراد عمل کند.

- مقاومت در برابر سایش و آب:این چرخ دارای مقاومت بالا در برابر سایش و آب است که باعث افزایش عمر مفید آن میشود.

- مقاومت در برابر پیری:چرخ سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و همچنین پیری هوا است

برنامههای کاربردی:

- ماشینهای مهرزنی داغ:استفاده از چرخ سیلیکونی حرارتی بهعنوان یک جایگزین مناسب برای چرخهای لاستیکی در ماشینهای مهرزنی داغ، میتواند عمر مفید ماشینها را افزایش دهد و همچنین کارایی و دقت را بهبود بخشد.

با توجه به این ویژگیها، استفاده از چرخ سیلیکونی حرارتی در ماشینهای مهرزنی داغ بهعنوان یک جایگزین مناسب و مؤثر برای چرخهای لاستیکی توصیه میشود.

مزایا و معایب

مقاله در مورد چرخ سیلیکونی حرارتی برای ماشینهای مهرزنی داغ

مزایا:

مقاومت در برابر حرارت: چرخ سیلیکونی حرارتی میتواند در دماهای بسیار بالا کار کند که این امر مزیت بسیار مهمی برای ماشینهای مهرزنی داغ است.

- مقاومت در برابر سایش و آب:این نوع چرخ دارای مقاومت بالا در برابر سایش و آب است که باعث افزایش عمر مفید و کاهش نیاز به تعویض مکرر چرخها میشود.

- مقاومت در برابر پیری:چرخ سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و هوا است که باعث افزایش دوام و عمر مفید آن میشود.

معایب:

- هزینه:معمولاً چرخهای سیلیکونی حرارتی هزینه بیشتری نسبت به چرخهای لاستیکی دارند که ممکن است برای برخی از کاربران یک معایب محسوب شود.

- سختی نسبی:چرخهای سیلیکونی حرارتی ممکن است نسبت به چرخهای لاستیکی، سختی بیشتری داشته باشند که ممکن است در برخی موارد بهعنوان یک معایب محسوب شود.

بااینحال، با توجه به مزایا و کاربردهای آن، استفاده از چرخ سیلیکونی حرارتی در ماشینهای مهرزنی داغ بهعنوان یک جایگزین مناسب و مؤثر برای چرخهای لاستیکی توصیه میشود.

اجزای تشکیلدهنده چرخ سیلیکونی حرارتی شامل موارد زیر میشود:

- پایه چرخ:قسمتی از چرخ که به ماشین مهرزنی داغ متصل میشود و حرکت چرخ را ایجاد میکند.

- بدنه چرخ:بخشی از چرخ که از جنس سیلیکون حرارتی ساختهشده است و در معرض فشار و حرارت قرار میگیرد.

- روکش سطح:یکلایه سطحی که ممکن است بر روی بدنه چرخ سیلیکونی حرارتی قرار گیرد تا مقاومت و عمر مفید آن را افزایش دهد.

- محور چرخ:قسمتی که چرخ را در موقعیت صحیح نسبت به ماشین مهرزنی داغ نگه میدارد و اجازه میدهد تا چرخ بهصورت موازی با سطح کاری حرکت کند.

- قفلها و بلبرینگها:اجزایی که به چرخ اجازه میدهند بهطور صحیح و بهینه در ماشین مهرزنی داغ حرکت کند و از لغزش یا اصطکاک زیاد جلوگیری میکنند.

این اجزا بهطورکلی اجزای تشکیلدهنده یک چرخ سیلیکونی حرارتی برای ماشینهای مهر زنی داغ هستند که در کنار هم برای ایجاد یک سیستم کارآمد و مؤثر استفاده میشوند.

سوا لاتی که درباره این موضوع میتوان مطرح کرد

درباره چرخهای سیلیکونی حرارتی برای ماشینهای مهر زنی داغ، میتوان سوالات مختلفی مطرح کرد. برخی از این سوالات عبارتند از:

- چرخهای سیلیکونی حرارتی چه ویژگیهایی دارند که آنها را برای استفاده در ماشینهای مهرزنی داغ مناسب میسازد؟

- چرخهای سیلیکونی حرارتی چه مزایا و معایبی نسبت به چرخهای لاستیکی دارند؟

- چگونه میتوان اطمینان حاصل کرد که چرخهای سیلیکونی حرارتی مناسب برای نیازهای خاص ماشینهای مهرزنی داغ هستند؟

- آیا استفاده از چرخهای سیلیکونی حرارتی میتواند به بهبود عمر مفید ماشینهای مهرزنی داغ کمک کند؟

- چگونه میتوان کارایی و عملکرد چرخهای سیلیکونی حرارتی را با استفاده از دادههای عملیاتی ارزیابی کرد؟

- آیا استفاده از چرخهای سیلیکونی حرارتی میتواند به کاهش هزینهها یا افزایش بهره وری در تولید ماشینهای مهرزنی داغ منجر شود؟

این سوالات میتوانند به عنوان نقطه شروع برای بررسی و ارزیابی اثرات و کاربردهای چرخهای سیلیکونی حرارتی برای ماشینهای مهرزنی داغ مورد استفاده قرار گیرند.

چرخهای سیلیکونی حرارتی چه ویژگیهایی دارند که آنها را برای استفاده در ماشینهای مهرزنی داغ مناسب میسازد؟

چرخهای سیلیکونی حرارتی برای استفاده در ماشینهای مهرزنی داغ دارای ویژگیها و خصوصیاتی است که آنها را مناسب برای این کار میسازد. برخی از ویژگیهای اصلی آنها عبارتند از:

- مقاومت در برابر حرارت:

- چرخهای سیلیکونی حرارتی قادرند با دماهای بسیار بالا کار کنند که این ویژگی آنها را برای استفاده در محیطهای داغ و ماشینهای مهرزنی داغ مناسب میسازد.

- مقاومت در برابر سایش:

- این نوع چرخها دارای مقاومت بالا در برابر سایش هستند که باعث افزایش عمر مفید و کاهش نیاز به تعویض مکرر چرخها میشود.

- مقاومت در برابر پیری:

- چرخهای سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و هوا هستند که باعث افزایش دوام و عمر مفید آنها میشود.

- پایداری ابعادی: پایداری استانداردی:

- این چرخها دارای پایداری ابعادی بالا هستند که در مواجهه با دماهای بالا و تغییرات حرارتی بیشتر از چرخهای دیگر ماندگار میمانند

- عدم انتقال گرما:

- سیلیکون حرارتی به خوبی حرارت را منتقل نمیکند که منجر به کاهش انتقال حرارت به قطعات دیگر ماشین مهرزنی میشود.

از این رو، ویژگیهای مذکور چرخهای سیلیکونی حرارتی را برای استفاده در ماشینهای مهرزنی داغ بسیار مناسب میسازد.

چرخهای سیلیکونی حرارتی چه مزایا و معایبی نسبت به چرخهای لاستیکی دارند؟

مزایا:

مقاومت در برابر حرارت:

- چرخهای سیلیکونی حرارتی به دلیل موادی که از آن ساخته میشوند، قادرند در دماهای بسیار بالا کار کنند که این ویژگی آنها را برای ماشینهای مهرزنی داغ مناسب میسازد. این مقاومت حرارتی باعث میشود که چرخهای سیلیکونی حرارتی بتوانند در شرایط داغ و استرس حرارتی بالا به طور موثر کار کنند.

مقاومت در برابر سایش:

- چرخهای سیلیکونی حرارتی دارای مقاومت بالا در برابر سایش هستند که باعث میشود عمر مفید آنها بیشتر از چرخهای لاستیکی باشد. این ویژگی موجب کاهش نیاز به تعویض مکرر چرخها و کاهش هزینههای نگهداری میشود.

مقاومت در برابر پیری:

- چرخهای سیلیکونی حرارتی دارای مقاومت بسیار بالا در برابر پیری ازن، پیری نور و هوا هستند که باعث میشود عمر مفید آنها بسیار بیشتر از چرخهای لاستیکی باشد

پایداری ابعادی: پایداری استانداردی:

- این چرخها دارای پایداری ابعادی بالا هستند که در مواجهه با دماهای بالا و تغییرات حرارتی بیشتر از چرخهای دیگر ماندگار میمانند. این ویژگی بهبود عملکرد و دقت در فرآیندهای داغ را تضمین میکند.

معایب:

- هزینه:

- معمولاً چرخهای سیلیکونی حرارتی هزینه بیشتری نسبت به چرخهای لاستیکی دارند، بنابراین ممکن است برای برخی از کاربران یک معایب محسوب شود.

- سختی نسبی:

- چرخهای سیلیکونی حرارتی ممکن است نسبت به چرخهای لاستیکی، سختی بیشتری داشته باشند که ممکن است در برخی موارد به عنوان یک معایب محسوب شود. این موضوع ممکن است در نحوه عملکرد و تعویض چرخها تأثیر بگذارد.

با این وجود، با توجه به مزایا و معایب ذکر شده و نیازهای خاص هر فرآیند، استفاده از چرخهای سیلیکونی حرارتی برای ماشینهای مهرزنی داغ میتواند یک گزینه موثر و کارآمد باشد.

چگونه میتوان اطمینان حاصل کرد که چرخهای سیلیکونی حرارتی مناسب برای نیازهای خاص ماشینهای مهرزنی داغ هستند؟

برای اطمینان حاصل کرد که چرخهای سیلیکونی حرارتی مناسب برای نیازهای خاص ماشینهای مهرزنی داغ هستند، میتوانید اقدامات زیر را انجام دهید

تحقیق و مشاوره:

- انجام تحقیقات جامع و مشاوره با تولیدکنندگان چرخهای سیلیکونی حرارتی و همچنین تولیدکنندگان ماشینهای مهرزنی داغ برای درک بهتر از ویژگیها و نیازهای خاص میتواند به انتخاب صحیح کمک کند.

آزمایشها و ارزیابیها:

- انجام آزمایشها و ارزیابیهای عملکرد چرخهای سیلیکونی حرارتی در شرایط محیطی و دمایی مشابه با شرایط واقعی ماشینهای مهرزنی داغ میتواند اطمینان بخش باشد.

بررسی استانداردها:

- بررسی استانداردهای مربوطه برای چرخهای سیلیکونی حرارتی و اطمینان از اینکه محصولات استفاده شده تمامی استانداردهای مورد نیاز را دارا هستند.

بازخورد کاربران:

- دریافت بازخورد از کاربران و تولیدکنندگان دیگر ماشینهای مهرزنی داغ که از چرخهای سیلیکونی حرارتی استفاده کردهاند میتواند به عنوان یک راهنمای مفید برای انتخاب مناسب باشد.

مانیتورینگ و نظارت مداوم:

- برای اطمینان از عملکرد بهینه چرخهای سیلیکونی حرارتی، مانیتورینگ و نظارت مداوم بر عملکرد و سایر پارامترهای مهم آنها از اهمیت ویژهای برخوردار است.

با انجام این اقدامات، میتوانید اطمینان حاصل کنید که چرخهای سیلیکونی حرارتی که برای نیازهای خاص ماشینهای مهرزنی داغ خود انتخاب میکنید، مناسب و کارآمد هستند

آیا استفاده از چرخهای سیلیکونی حرارتی میتواند به بهبود عمر مفید ماشینهای مهرزنی داغ کمک کند؟

بله، استفاده از چرخهای سیلیکونی حرارتی میتواند به بهبود عمر مفید ماشینهای مهرزنی داغ کمک کند. این امر به دلیل ویژگیهای زیر است.

مقاومت در برابر حرارت:

- چرخهای سیلیکونی حرارتی قادرند با دماهای بسیار بالا کار کنند که این ویژگی میتواند به دور از ماشینهای مهرزنی داغ اجازه دهد تا در شرایط حرارتی بالا عمل کنند و عمر مفید آنها را افزایش دهد.

مقاومت در برابر سایش:

- چرخهای سیلیکونی حرارتی دارای مقاومت بالا در برابر سایش هستند که میتواند باعث افزایش عمر مفید ماشینهای مهرزنی داغ شود.

مقاومت در برابر پیری:

- مقاومت بالای چرخهای سیلیکونی حرارتی در برابر پیری ازن، پیری نور و هوا میتواند باعث افزایش دوام و عمر مفید ماشینهای مهرزنی داغ گردد.

کاهش نیاز به تعویض مکرر:

- به دلیل مقاومت بالایی که چرخهای سیلیکونی حرارتی دارند، نیاز به تعویض مکرر آنها کاهش مییابد که این امر میتواند هزینههای نگهداری را کاهش داده و عمر مفید ماشینهای مهرزنی داغ را افزایش دهد.

با این ویژگیها، میتوان گفت که استفاده از چرخهای سیلیکونی حرارتی میتواند به بهبود عمر مفید ماشینهای مهرزنی داغ کمک کند و در نهایت باعث کاهش هزینههای نگهداری و افزایش بهره وری در تولید شود..

چگونه میتوان کارایی و عملکرد چرخهای سیلیکونی حرارتی را با استفاده از دادههای عملیاتی ارزیابی کرد؟

برای ارزیابی کارایی و عملکرد چرخهای سیلیکونی حرارتی با استفاده از دادههای عملیاتی، میتوانید اقدامات زیر را انجام دهید:

رصد دما:

- نظارت دقیق بر دمای چرخها و محیط اطراف آنها میتواند اطلاعات مفیدی در خصوص عملکرد آنها ارائه دهد. دریافت دادههای دمایی به مدت زمان، دمای متوسط و دماهای بالاتر و پایینتر میتواند اطلاعات مفیدی فراهم کند.

سطح سایش:

- اندازهگیری و نظارت بر سطح سایش چرخها به مدت زمان میتواند نشانگر کارایی و عملکرد آنها باشد. از طریق دادههای سطح سایش میتوان به تغییرات در زمان و عوامل مؤثر بر سایش پی برد.

تغییر ابعاد:

- اندازهگیری تغییرات ابعاد چرخها در طول زمان میتواند به عنوان یک معیار مفید برای ارزیابی کارایی و عمر مفید آنها باشد. دادههای مربوط به تغییرات ابعاد میتواند نشانگر سایش و پایداری ساختاری چرخها باشد.

- آنالیز وضعیت کلی:

- انجام آنالیزهای جامع بر روی دادههای عملیاتی از جمله دما، فشار، سایش و سایر پارامترهای مرتبط میتواند به تشخیص مشکلات و بهبودهای مورد نیاز در کارایی چرخها کمک کند.

مقایسه با استانداردها:

- مقایسه دادههای عملیاتی با استانداردها و مشخصات فنی مربوطه میتواند نشانگر تطابق و عدم تطابق چرخها با استانداردها و انتظارات باشد.

بازخورد کاربران:

- جمعآوری بازخورد از کاربران و تعامل با کاربران در مورد کارایی چرخهای سیلیکونی حرارتی میتواند به عنوان یک معیار مهم برای ارزیابی عملکرد آنها مورد استفاده قرار بگیرد.

با استفاده از این دادههای عملیاتی و انجام اقدامات ارزیابی مذکور، میتوانید کارایی و عملکرد چرخهای سیلیکونی حرارتی را به صورت دقیقتر و موثرتر ارزیابی کنید.

آیا استفاده از چرخهای سیلیکونی حرارتی میتواند به کاهش هزینهها یا افزایش بهره وری در تولید ماشینهای مهرزنی داغ منجر شود؟

بله، استفاده از چرخهای سیلیکونی حرارتی میتواند به کاهش هزینهها و یا افزایش بهره وری در تولید ماشینهای مهرزنی داغ منجر شود. این موارد به شرح زیر میباشد:

کاهش هزینهها:

: کاهش نیاز به تعویض مکرر:

به دلیل مقاومت بالای چرخهای سیلیکونی حرارتی در برابر سایش و حرارت، نیاز به تعویض مکرر آنها کاهش مییابد که میتواند هزینههای نگهداری را کاهش داده و به توسعه طولانیمدت ماشینهای مهرزنی داغ کمک کند.

افزایش دوام و عمر مفید:

- عملکرد بالای چرخهای سیلیکونی حرارتی و مقاومت آنها در برابر پیری و سایش میتواند منجر به افزایش دوام و عمر مفید ماشینهای مهرزنی داغ شود که این امر میتواند هزینههای نگهداری و تعمیرات را کاهش دهد.

کاهش احتمال خرابیها: کاهش احتمال خرابی ها:

- با توجه به ویژگیهای مقاومتی چرخهای سیلیکونی حرارتی، احتمال خرابیها و نیاز به تعمیرات فراگیر ماشینهای مهرزنی داغ کاهش مییابد که میتواند هزینههای ناشی از توقف تولید را کاهش دهد.

افزایش زمان بهرهوری

- به دلیل کاهش نیاز به تعویض مکرر چرخها و کاهش خرابیها، زمان بهرهوری ماشینهای مهرزنی داغ میتواند افزایش یابد که این امر میتواند بهره وری کلی تولید را افزایش دهد.

کاهش زمان تعمیرات:

- با افزایش دوام و کاهش خرابیها، زمان مورد نیاز برای تعمیرات و توقفات غیربرنامهریزی ماشینهای مهرزنی داغ کاهش مییابد که این امر میتواند بهره وری کلی را افزایش دهد.

با توجه به مزایا و ویژگیهای چرخهای سیلیکونی حرارتی، میتوان نتیجه گرفت که استفاده از آنها میتواند به کاهش هزینهها و افزایش بهره وری در تولید ماشینهای مهرزنی داغ کمک کند

قطعا! در اینجا نکات کلیدی در مورد استفاده از چرخ های کاربید سیلیکون برای ماشین های داغ پرس وجود دارد:

: مزایای:

- مقاومت در برابر حرارت: چرخ های کاربید سیلیکون می توانند به طور موثر در دماهای بالا کار کنند.

- مقاومت در برابر سایش: آنها بالا هستند

- مقاومت در برابر پیری: چرخ های کاربید سیلیکون در برابر اکسیداسیون، پیری ناشی از نور و پیری جوی بسیار مقاوم هستند.

- پایداری ابعادی: پایداری ابعادی بالایی را نشان میدهند و عملکرد و دقت را در فرآیندهای داغ مهر زنی تضمین میکنند.

: معایب:

- .هزینه: کربوهیدرات سیلیکون

- سختی نسبی: ممکن است نسبتاً سخت تر باشند که می تواند بر عملکرد و فرآیند جایگزینی آنها تأثیر بگذارد.

: اطمینان از مناسب بودن:

- انجام تحقیقات کامل و مشورت با تولید کنندگان برای درک الزامات خاص.

- انجام تست و ارزیابی از

- بررسی مطابقت با استانداردهای مربوطه و جمع آوری بازخورد از کاربران.

: ارزیابی عملکرد:

- دما، سایش، تغییرات ابعادی و داده های عملیاتی کلی را پایش کنید.

- تجزیه و تحلیل داده های عملیاتی برای انحراف از

- بازخورد کاربر و داده های عملیاتی را برای ارزیابی عملکرد و کارایی مقایسه کنید.

تاثیر بر هزینه و بهره وری:

- استفاده از چرخهای کاربید سیلیکون میتواند نیاز به تعویض مکرر را کاهش دهد و منجر به صرفهجویی در هزینه و بهبود بهرهوری شود.

- دوام و مقاومت آنها در برابر سایش و پیری می تواند به کاهش هزینه های نگهداری و افزایش کارایی کلی کمک کند.

با در نظر گرفتن این نکات کلیدی، بدیهی است که استفاده از چرخهای کاربید سیلیکون میتواند مزایای قابلتوجهی از نظر دوام، عملکرد و مقرون به صرفه بودن دستگاههای مهر زنی داغ ارائه دهد.

در مورد چالش های احتمالی

هنگام در نظر گرفتن استفاده از چرخهای لاستیکی سیلیکون برای ماشینهای مهر زنی داغ، چندین چالش بالقوه باید در نظر گرفته شود:

- سرمایهگذاری اولیه بالاتر: چرخهای لاستیکی سیلیکون معمولاً در مقایسه با چرخهای لاستیکی سنتی، هزینه بالایی دارند.

: سختی نسبی:

- سازگاری مواد: سختی نسبی چرخهای لاستیکی سیلیکون در مقایسه با چرخهای لاستیکی سنتی ممکن است

: ملاحظات عملیاتی:

- تعمیر و نگهداری تخصصی: نگهداری و جابجایی مناسب چرخهای لاستیکی سیلیکون ممکن است به دانش و دانش تخصصی نیاز داشته باشد.

بهینهسازی عملکرد:

- دوره تنظیم: انتقال از چرخهای لاستیکی سنتی به چرخهای لاستیکی سیلیکون ممکن است نیاز به تنظیم داشته باشد.

آموزش و مهارت:

- الزامات آموزشی: اپراتورها و کارکنان تعمیر و نگهداری ممکن است برای مدیریت، نصب و نگهداری به آموزش خاصی نیاز داشته باشند

مدیریت ریسک:

- خطر آسیب: خطر احتمالی آسیب به محصولات مهرشده به دلیل سختی سیلیکون

- آزمودن سازگاری: اطمینان از سازگاری با ماشینآلات و فرآیندهای موجود ممکن است نیاز به

- آزمایش کامل و تغییرات بالقوه، افزودن زمان و

پرداختن به این چالشهای بالقوه از طریق برنامهریزی دقیق، آموزش و سرمایهگذاری در زیرساختها و فرآیندهای مناسب برای ادغام موفقیتآمیز چرخهای لاستیکی سیلیکون در عملیات مهر زنی داغ حیاتی خواهد بود.

…………………………………………………………………………………………………………

دمای مورد نیاز برای استمپینگ گرم قطعات رولر از جنس لاستیک سیلیکونی چیست؟

دمای مورد نیاز برای استمپینگ گرم قطعات رولر از جنس لاستیک سیلیکونی معمولاً بین 150-200 درجه سانتیگراد است. این دما میتواند بسته به نوع لاستیک سیلیکونی، ضخامت قطعه و سایر عوامل متغیر باشد. اهمیت دمای صحیح در فرآیند استمپینگ گرم برای داشتن نتایج بهینه و جلوگیری از مشکلاتی مانند افت کیفیت یا آسیب به مواد استفاده شده بسیار حائز اهمیت است

چگونه سختی لاستیک سیلیکونی بر روی فرآیند استمپینگ گرم تأثیر میگذارد؟

سختی لاستیک سیلیکونی میتواند بر فرآیند استمپینگ گرم تأثیرگذار باشد. لاستیکهای سیلیکونی با سختی مختلف میتوانند ویژگیهای مختلفی از جمله انعطافپذیری، مقاومت در برابر فشار، و توانایی انتقال حرارت را ارائه دهند. سختی لاستیک سیلیکونی ممکن است تأثیر مستقیمی بر روی عملکرد و کیفیت نهایی محصول استمپینگ گرم داشته باشد. به طور کلی، انتخاب سختی مناسب برای لاستیک سیلیکونی میتواند به بهبود پایداری فرآیند، کیفیت تولید و عمر مفید محصول کمک کند.

چه نوع عوامل رها کننده برای قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم توصیه میشود؟

برای قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم، عوامل رها کننده زیر را توصیه میشود:

- آلیکانت: این عامل رها کننده برای جلوگیری از چسبندگی قطعات به قالبها و ابزارها مورد استفاده قرار میگیرد.

- استرات: استفاده از این عامل رها کننده میتواند کمک کند تا قطعات رولر به راحتی از قالبها جدا شوند.

- پودر گرافیت: اضافه کردن پودر گرافیت به لاستیک سیلیکونی میتواند از چسبندگی قطعات به سطوح دیگر جلوگیری کند.

- روانکنندهها: استفاده از روانکنندهها میتواند به بهبود جریان لاستیک سیلیکونی و جلوگیری از تراکم و نقصهای سطحی کمک کند.

این عوامل رها کننده میتوانند به بهبود عملکرد و کیفیت قطعات رولر از جنس لاستیک سیلیکونی در فرآیند استمپینگ گرم کمک کنند.

آیا قبل از استمپینگ گرم قطعات رولر از جنس لاستیک سیلیکونی نیاز به هر گونه پردازش سطحی خاصی وجود دارد؟

بله، قبل از استمپینگ گرم قطعات رولر از جنس لاستیک سیلیکونی ممکن است نیاز به پردازش سطحی خاصی داشته باشند. این پردازشها ممکن است شامل موارد زیر باشند:

- تمیز کردن سطح: قبل از استمپینگ، سطح قطعات رولر باید کاملاً تمیز شده و از هر گونه ذرات یا آلودگیها پاک شود تا بهترین تماس بین قطعه و قالب فراهم شود.

- آمادهسازی سطح: برای بهبود چسبندگی لاستیک سیلیکونی به قطعه، ممکن است نیاز به آمادهسازی سطح با روشهایی مانند خمیرهای پرایمر یا پردازشهای شیمیایی دیگر باشد.

- پوشش دهی: در برخی موارد، قبل از استمپینگ، لازم است که سطح قطعه با پوششهای خاصی مانند رزینها یا پوششهای محافظ مواجه شود تا ویژگیهای خاصی مانند مقاومت به حرارت یا سایش افزایش یابد.

به طور کلی، پردازش سطحی قبل از استمپینگ گرم میتواند به بهبود عملکرد و کیفیت نهایی قطعات رولر از جنس لاستیک سیلیکونی کمک کند.

چگونه میتوانیم توزیع یکنواخت و یکسان گرما را در طول فرآیند استمپینگ گرم تضمین کنیم؟

برای تضمین توزیع یکنواخت و یکسان گرما در طول فرآیند استمپینگ گرم، میتوانید از روشها و تکنیکهای زیر استفاده کنید:

- طراحی مناسب قالب: طراحی قالب به گونهای که دمای یکنواختی در تمام نقاط قطعه را فراهم کند، میتواند به توزیع یکنواخت گرما کمک کند. انتخاب مواد مناسب برای قالب نیز میتواند تأثیرگذار باشد.

- استفاده از سیستمهای گرمایش یکنواخت: استفاده از سیستمهای گرمایش متنوع مانند رولهای گرمایشی، اجاقهای حرارتی یا اجاقهای اشعه مادون قرمز، میتواند به توزیع یکنواخت گرما کمک کند.

- کنترل دما و زمان: تنظیم دما و زمان استمپینگ به دقت و با استفاده از سنسورها و کنترلرهای مناسب میتواند به توزیع یکنواخت گرما کمک کند.

- استفاده از روشهای توزیع گرما مکمل: استفاده از روشهای توزیع گرما مکمل مانند استفاده از روانکنندهها، اضافه کردن ایزولاتورها یا استفاده از مواد رها کننده میتواند به توزیع یکنواخت گرما کمک کند.

با رعایت این موارد و استفاده از تجهیزات و روشهای مناسب، میتوانید توزیع یکنواخت و یکسان گرما در طول فرآیند استمپینگ گرم را تضمین کنید.

چه روشهایی برای تمیز کردن و نگهداری قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم توصیه میشود؟

برای تمیز کردن و نگهداری قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم، میتوانید از روشها و تکنیکهای زیر استفاده کنید:

- پاکسازی با مواد نرمکننده: استفاده از مواد نرمکننده مخصوص برای تمیز کردن قطعات رولر میتواند کثیفیها و رسوبات را به راحتی حذف کند بدون ایجاد خطر برای مواد لاستیکی.

- استفاده از مواد شوینده ملایم: استفاده از مواد شوینده ملایم و مناسب برای تمیز کردن قطعات رولر میتواند کثیفیها را به خوبی حذف کند بدون آسیب به سطح لاستیک.

- استفاده از بخار: استفاده از بخار آب یا دستگاههای بخاری میتواند به تمیز کردن عمیق تر و کاملتر قطعات رولر کمک کند.

- استفاده از برسهای نرم: برای تمیز کردن قطعات رولر، میتوانید از برسهای نرم و مناسب برای لاستیک استفاده کنید تا به آسیب دیدن سطح لاستیک پیشگیری شود.

- نگهداری منظم: برنامهریزی نگهداری و تمیز کردن منظم قطعات رولر میتواند عمر مفید آنها را افزایش دهد و از کاهش کیفیت و عملکرد آنها جلوگیری کند.

با رعایت این موارد و استفاده از روشهای مناسب برای تمیز کردن و نگهداری قطعات رولر از جنس لاستیک سیلیکونی، میتوانید عمر و کارایی آنها را به حداکثر برسانید.

چگونه میتوانیم از بروز مشکلاتی مانند حبابهای هوا یا چین و چروک در طول فرآیند استمپینگ گرم جلوگیری کنیم؟

. چگونه میتوانیم از بروز مشکلاتی مانند حبابهای هوا یا چین و چروک در طول فرآیند استمپینگ گرم جلوگیری کنیم؟

برای جلوگیری از بروز مشکلاتی مانند حبابهای هوا یا چین و چروک در طول فرآیند استمپینگ گرم، میتوانید اقدامات و روشهای زیر را انجام دهید:

- استفاده از مواد مناسب: انتخاب مواد مناسب برای استمپینگ گرم که دارای ویژگیهای مناسب برای جلوگیری از حبابهای هوا و چین و چروک هستند، میتواند به بهبود کیفیت و ظاهر نهایی محصول کمک کند.

- کنترل دما و فشار: حفظ دما و فشار مناسب در طول فرآیند استمپینگ گرم میتواند از بروز حبابهای هوا و چین و چروک جلوگیری کند. تنظیم دما و فشار به صورت دقیق و منظم میتواند به بهبود عملکرد فرآیند کمک کند.

- استفاده از تجهیزات مناسب: استفاده از تجهیزات و دستگاههای مناسب برای استمپینگ گرم که دقیق و کارآمد هستند، میتواند از بروز مشکلاتی مانند حبابهای هوا و چین و چروک جلوگیری کند.

- طراحی مناسب قالبها: طراحی قالبها به گونهای که جریان مواد به صورت یکنواخت و بدون ایجاد فشار یا تنشهای زیاد انجام شود، میتواند از بروز مشکلاتی مانند حبابهای هوا و چین و چروک جلوگیری کند.

- کنترل کیفیت: انجام بازرسیهای کیفیت منظم بر روی محصولات نهایی میتواند از شناسایی زودرس مشکلاتی مانند حبابهای هوا و چین و چروک کمک کند و اقدامات مناسب برای رفع آنها را فراهم کند.

با رعایت این موارد و اقدامات مناسب، میتوانید از بروز مشکلاتی مانند حبابهای هوا و چین و چروک در طول فرآیند استمپینگ گرم جلوگیری کنید و کیفیت محصولات خود را بهبود بخشید.

آیا احتیاطهای ایمنی خاصی وجود دارد که باید در هنگام کار با قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم مدنظر قرار گیرد؟

در هنگام کار با قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم، برخی از احتیاطهای ایمنی که بیشترین اهمیت را دارند عبارتند از:

- استفاده از تجهیزات حفاظتی: هنگام کار با قطعات رولر، از لباسها و تجهیزات حفاظتی مناسب مانند دستکش، عینک محافظ، ماسک و لباسهای مناسب برای جلوگیری از برخورد با مواد گرم و خطرات مرتبط استفاده کنید.

- آموزش و آگاهی: اطمینان حاصل کنید که تمام افرادی که در فرآیند استمپینگ گرم شرکت دارند، آموزش کافی در زمینه ایمنی و استفاده از تجهیزات حفاظتی را دریافت کردهاند و آگاهی کافی در این زمینه دارند.

- کنترل دما و فشار: اطمینان حاصل کنید که دما و فشار مواد استمپینگ گرم در محدوده مجاز قرار دارند و از وقوع حوادث ناگوار ناشی از دما و فشار بیش از حد جلوگیری کنید.

- بررسی و نگهداری دستگاهها: دستگاههای مورد استفاده برای استمپینگ گرم باید به صورت دورهای بررسی و نگهداری شوند تا از عملکرد صحیح آنها اطمینان حاصل شود و احتمال وقوع حوادث کاهش یابد.

- اطلاعات فنی: از دسترسی به اطلاعات فنی مربوط به مواد استمپینگ گرم و رولرها برای استفاده بهینه و ایمن از آنها اطمینان حاصل کنید.

با رعایت این احتیاطهای ایمنی، میتوانید از وقوع حوادث و صدمات جسمانی در هنگام کار با قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم جلوگیری کنید و برای ایمنی خود و دیگران مراقبت کنید

- بیشتر بخوانید : فویل هات استمپ

چه حدود تحملی برای قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم معمولی هستند؟

برای تعیین حدود تحملی برای قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم، باید به عوامل زیر توجه داشت:

- دما: لاستیک سیلیکونی معمولاً دمای حداکثر تحملی حدود 250250 درجه سانتیگراد دارد. بنابراین، دمای استفاده از قطعات رولر باید از این حد بیشتر نباشد تا از آسیب به مواد جلوگیری شود.

- فشار: قطعات رولر باید تحمل فشارهای مختلفی که در فرآیند استمپینگ گرم اعمال میشود را داشته باشند. تحمل فشار به عواملی مانند ضخامت، جنس و ساختار داخلی قطعات بستگی دارد.

- مواد شیمیایی: در صورتی که در فرآیند استمپینگ گرم مواد شیمیایی مخرب مورد استفاده قرار میگیرد، قطعات رولر باید مقاومت مناسبی در برابر این مواد داشته باشند.

- زمان: برخی از قطعات رولر ممکن است با طولانی شدن زمان استمپینگ گرم، دچار خستگی شوند. بنابراین، زمان استفاده مداوم از قطعات رولر نیز باید در نظر گرفته شود.

با توجه به این عوامل، میتوانید حدود تحملی مناسب برای قطعات رولر از جنس لاستیک سیلیکونی برای استمپینگ گرم را تعیین کرده و از استفاده بهینه و ایمن از این قطعات در فرآیند تولید خود اطمینان حاصل کنید.

چگونه میتوانیم طراحی قطعات رولر از جنس لاستیک سیلیکونی را برای بهبود نتایج استمپینگ گرم بهینه کنیم؟

برای بهبود نتایج استمپینگ گرم و بهینهسازی طراحی قطعات رولر از جنس لاستیک سیلیکونی، میتوانید اقدامات زیر را انجام دهید

انتخاب مواد مناسب: انتخاب لاستیک سیلیکونی با ویژگیهای مناسب مانند مقاومت در برابر دما، انعطافپذیری و مقاومت شیمیایی میتواند بهبود قابل توجهی در نتایج استمپینگ گرم داشته باشد.

طراحی بهینه: طراحی قطعات رولر باید به گونهای باشد که توزیع یکنواخت دما و فشار روی سطح قطعه را تضمین کند. همچنین، از طراحیهای خاصی مانند روکشهای خاص یا الگوهای خاص برای افزایش عمر مفید قطعه استفاده کنید.

اندازهگیری و کنترل دما: استفاده از سیستمهای کنترل دما و فشار دقیق میتواند به بهبود نتایج استمپینگ گرم کمک کند و از تغییرات ناخواسته جلوگیری کند.

- آزمون و ارزیابی: قبل از استفاده از قطعات رولر در فرآیند واقعی، آنها را آزمایش کنید و عملکرد و عمر مفید آنها را ارزیابی کنید تا از بهینه بودن طراحی اطمینان حاصل کنید.

- بهبود مستمر: با بررسی نتایج و بازخوردهای دریافتی، طراحی قطعات رولر را بهبود بخشیده و بهینهسازیهای لازم را اعمال کنید.

با رعایت این موارد، میتوانید طراحی قطعات رولر از جنس لاستیک سیلیکونی را برای بهبود نتایج استمپینگ گرم بهینه کرده و عملکرد بهتری را در فرآیند تولید خود داشته باشید.

خالد پلاست به عنوان برترین ارائه دهنده متریال دکوراتیو آماده ارائه انواع دستگاه ها و متریال دکواتیو با مشاوره رایگان در خدمت شما است.

خالد پلاست بزرگترین مرجع ارائه دهنده هات استمپ

برای مشاوره رایگان واطلاع از روکش پی وی سی کلیک کنید

مارا در اینستاگرام همراهی کنید